Het Duitse bedrijf richt zich op moderne elektrische aandrijvingen. De massaproductie is begonnen.

- De Steyr-fabriek, waar al 40 jaar verbrandingsmotoren worden geproduceerd, heeft haar capaciteit uitgebreid met elektrische aandrijvingen van de nieuwe generatie.

- Volgens BMW bieden de nieuwe motoren 40 procent minder energieverlies, een tiende minder gewicht en 20 procent lagere productiekosten.

- De BMW Group investeert tegen 2030 meer dan een miljard euro in Steyr om de expertise op het gebied van de ontwikkeling en productie van elektrische aandrijvingen uit te breiden.

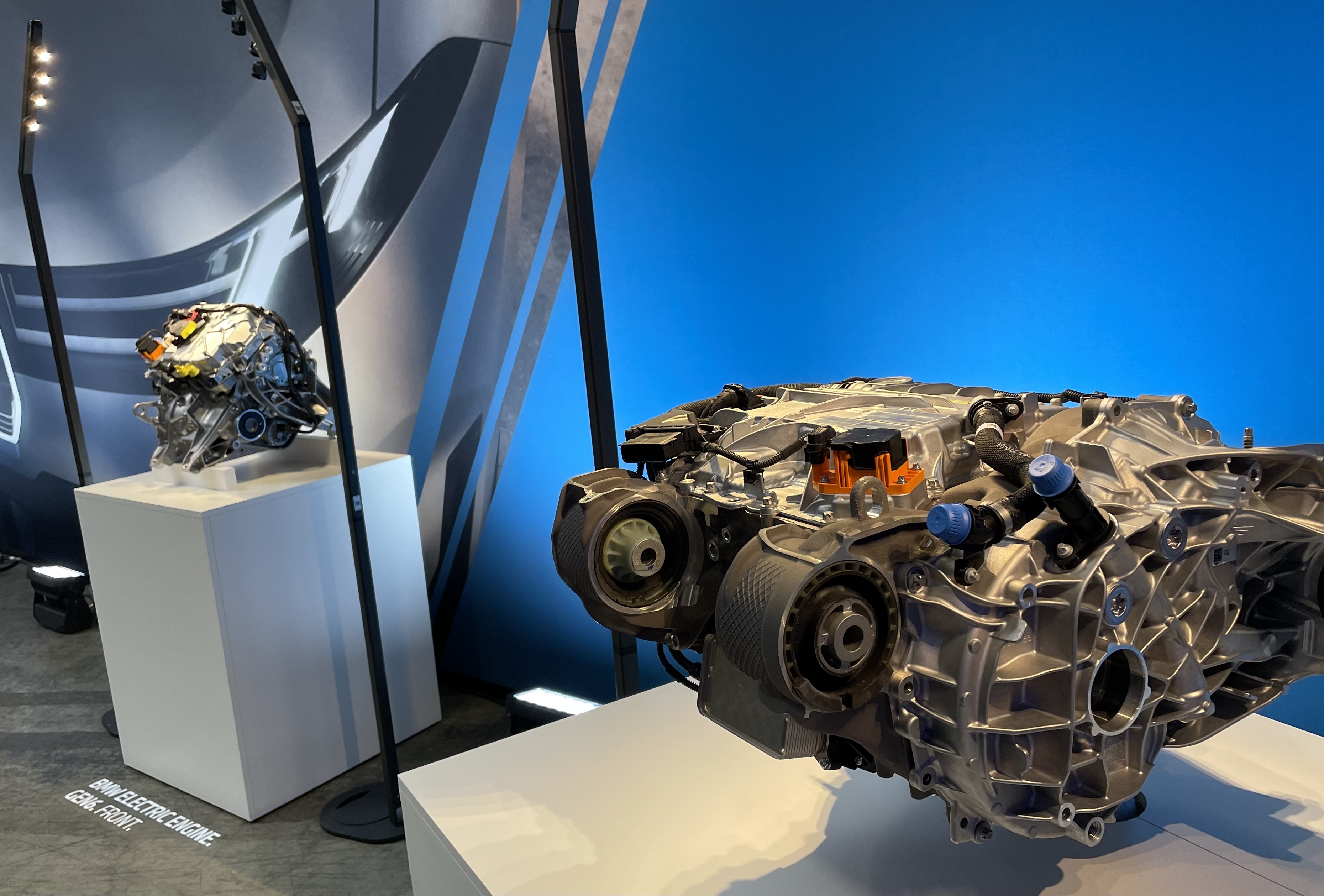

Zoals eerder aangekondigd, is de Steyr-fabriek van BMW Group begonnen met de serieproductie van een elektromotor voor de nieuwe Klasse. De elektromotor, ontworpen voor BMW's zesde generatie eDrive-technologie (Gen6), is het eerste volledig elektrische aandrijfsysteem dat in de Oostenrijkse fabriek wordt geproduceerd.

Milan Nedeljković, lid van de raad van bestuur van BMW AG en verantwoordelijk voor de productie, zei dat Steyr, als eerste fabriek die de 6e generatie elektromotor produceert, van cruciaal belang is voor de nieuwe Klasse en de verdere ontwikkeling van het wereldwijde productienetwerk.

De Steyr-fabriek ontwikkelt al 40 jaar verbrandingsmotoren voor BMW- en Mini-voertuigen. In 2022 begonnen de voorbereidingen om de productiecapaciteit van de fabriek uit te breiden met elektromotoren. Tegen 2030 zal de BMW Group meer dan € 1 miljard investeren in de uitbreiding van haar expertise in de ontwikkeling en productie van elektrische aandrijvingen.

De verhoogde productiecapaciteit zorgt ervoor dat deze fabrieken de belangrijkste locatie voor aandrijflijnen van de BMW Group blijven. Van hieruit worden de aandrijflijnen voor de Neue Klasse naar het gehele productienetwerk verzonden. De fabrieken zullen naast elkaar diesel- en benzinemotoren blijven produceren.

Op het hoogtepunt van de productie zal de fabriek naar verwachting 600.000 motoren per jaar produceren."Steyr blijft de kern van onze aandrijflijnexpertise – zowel voor verbrandingsmotoren als voor elektromobiliteit. Technologische openheid is onze kracht – het geeft ons de nodige flexibiliteit, wat banen op lange termijn garandeert", aldus Klaus von Moltke, Senior Vice President Engine Production bij BMW AG.

De productie van de Gen6-motor zal in totaal 85.000 vierkante meter beslaan, verdeeld over verschillende speciaal gebouwde hallen. Deze hallen zullen onder andere 500 geautomatiseerde stations bevatten, gegroepeerd in twee productielijnen. Op piekmomenten zullen 2.000 medewerkers jaarlijks 600.000 motoren produceren.

Volgens het bedrijf zou, afhankelijk van de wereldwijde vraag, tegen 2030 tot wel de helft van het totale personeelsbestand van de Steyr-fabriek werkzaam kunnen zijn in de e-mobiliteitsdivisie.

Sebastian Gillen, hoofd integratie bij Gen6 Engine Assembly, gaf aan dat de voorbereidingen voor de pre-productie en de optimalisatie van de productie 380 experimenten en 12.160 dagen aan productiesimulaties omvatten, wat heeft geresulteerd in meer dan duizend procesaanpassingen en correcties.

BMW breidt productie voor elektromobiliteit in veel fabrieken uitDe rotor, stator, tandwielkast en omvormer – alle belangrijke componenten van de innovatieve, sterk geïntegreerde elektrische aandrijving – worden bij Steyr geproduceerd. De behuizing van de elektromotor wordt vervaardigd in de aluminiumgieterij van de fabriek in Landshut en naar Steyr verscheept voor verdere assemblage.

De omvormer wordt geproduceerd in een nieuwe cleanroomomgeving, waarmee de Oostenrijkse motorenfabrikant zijn intrede doet in de elektrotechnische industrie. De elektrische aandrijfcomponenten van Steyr worden geassembleerd op twee nieuwe lijnen.

Het totale productieconcept van de e-drive Gen6 volgt een modulair principe, waardoor verschillende, zeer flexibele elektrische aandrijfsysteemvarianten voor het gehele Neue Klasse-modelgamma kunnen worden geproduceerd.

Bij de onthulling van de nieuwe Gen6-accupakketten en -motoren voor de nieuwe klasse in maart van dit jaar kondigde BMW aan dat auto's op basis van de Gen6-technologie één tot vier elektromotoren van de nieuwe generatie konden hebben, waardoor dezelfde motoren in instapmodellen en high-performance auto's konden worden gebruikt . In het geval van de Gen5 waren dit maximaal twee motoren.

Het bedrijf benadrukt dat het modulaire ontwerpconcept schaalvoordelen en lagere ontwikkelings- en productiekosten mogelijk maakt. Het vergemakkelijkt ook de schaalbaarheid van productievolumes en garandeert een hoge flexibiliteit in productie, toeleveringsnetwerken en inkoop.

De nieuwe motor is technisch gezien duidelijk beter dan zijn voorganger.Deze elektromotor heeft aanzienlijke ontwerpverbeteringen ondergaan voor de Gen6-versie. De rotor, stator en omvormer zijn speciaal ontworpen voor de nieuwe 800-volt Gen6-architectuur, waardoor de efficiëntie en prestaties van de aandrijflijn worden gemaximaliseerd. Verbeterde geometrie, koeling en verminderde wrijving optimaliseren de werking van het tweetraps tandwiel.

Ook de akoestiek is nu gebruiksvriendelijker. Het elektrische "brein" van de elektrische aandrijving – de omvormer – maakt gebruik van 800V- en siliciumcarbide (SiC) halfgeleidertechnologie, wat zorgt voor een hogere efficiëntie.

Een volledig in de behuizing van de elektromotor geïntegreerde omvormer zet de gelijkstroom van de hoogspanningsaccu om in wisselstroom die de elektromotor aandrijft.

Volgens BMW is de nieuwe motor aanzienlijk beter dan zijn voorganger, de 5e generatie. " Het energieverlies is met 40 procent verminderd, de kosten met 20 procent en het gewicht met 10 procent. Dit alles draagt aanzienlijk bij aan een toename van de algehele voertuigefficiëntie met ongeveer 20 procent", legt Martin Kaufmann, Senior Vice President Global Powertrain Development bij BMW AG, uit.

De automatiseringsgraad van het productieproces moet 80 procent bereikenVolgens BMW heeft de BMW iX3, het eerste model in de Nieuwe Klasse, een actieradius tot 800 km (WLTP) dankzij het efficiënte ontwerp van het aandrijfsysteem en de hoge energie-inhoud van de hoogspanningsaccu.

De massaproductie van nieuwe accupakketten start deze maand ook in de fabriek in Landshut. Lijn 1, waaraan twee jaar is gebouwd, zal naar verwachting operationeel zijn. Volgend jaar zal de tweede lijn operationeel zijn. Na de start van de productie zal de werkgelegenheid in het Energy Master-segment in Landshut met 200 mensen toenemen. Naarmate het aantal geproduceerde accupakketten toeneemt, zal de werkgelegenheid naar verwachting stijgen tot 700.

BMW benadrukt de hoge mate van automatisering in het productieproces, die 80 procent bedraagt. Thomas Thym, directeur van de BMW-fabriek in Landshut, benadrukt dat dit een kwestie is van efficiëntie en kwaliteit van het werk.

"We hebben de beste medewerkers, maar met het hoge aantal bewerkingen dat onze productie vereist, is de herhaalbaarheid van de robots veel beter", zegt Thomas Thym, die uitlegt dat tijdens piekproductie in één shift een half miljoen schroeven moeten worden gedraaid. Dit betekent dat er in totaal 400 robots aan de productielijnen zullen werken.

Joachim Post, lid van de raad van bestuur van BMW AG, verantwoordelijk voor inkoop en toeleveringsketen, stelt dat de nieuwe elektrische aandrijfarchitectuur van BMW de kosten van het aandrijfsysteem in totaal tot de helft kan terugdringen.

wnp.pl